人気商品のUESのショートソックス。生産をお願いしている職人さんにご協力頂き、完成までの様子を取材しました。

UESの求めるソックスを形にするには、希少な機械での工程が不可欠です。それは扱いが難しく、卓越した技術を持った職人さんの知識や経験が重要になってきます。今回はそれぞれの機械がどのような役割で、UESのソックスを作り上げていくかを紹介します。

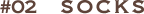

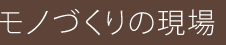

ダブルシリンダーの編み機

ウエスのショートソックスは、30年以上前の希少な丸編み機(現在では作られていない機械)で生産されています。 ダブルシリンダーの編み機は、伸縮性を高める編み組織(リブ編み)が出来るため、よりフィット感を高める事ができます。 また過度にテンションをかけない為、空気と一緒に編む事が出来るのでふっくらした仕上がりになるのです。

編み地設定を切り替える。 最新式のコンピュータで設定する編み機とは違い、ギアを手作業で設定していく為、職人さんのノウハウが重要になります。現在では、旧式の編み機を扱える職人さんの数が少なくなっています。(1人前になるには最低でも5年はかかる奥の深い仕事)

上下に円柱のカムが付いていて、ローゲージの場合、

それぞれ交互に約60本の針で生地を編んでいる。

針数が多いほどハイゲージになり、高密度な生地に仕上がります。

ウエスのようなローゲージのショートソックスは、糸が太く目付が安定しない為、

リスクが大きく扱うのが難しい。

技術ある職人さんの力を借り、理想的な製品にする事が出来るのです。

チェーンでギアの動きを調整

左 ローゲージ針(太い糸用)

右 ハイゲージ針(細い糸用)

エアツイスター

撚糸の工程にエアツイスターを活用。エアツイスターに糸を通す事で、空気の渦で糸を瞬時に撚る事が出来る。糸は撚り合わせる事でより強度が増し、頑丈な生地となります。

ショートソックスでは5本の色の異なる糸をエアツイスターに通しています。5色の色が混ざり合い、編目にランダムに色が散りばめられるので一つ一つに個性が生まれます。

ポリウレタンのゴム糸を編目に流していく装置。 伸縮糸とゴム糸は最もパワーの強い素材を選び、高品質の素材で劣化が少なくフィット感が持続します。

また、ポリウレタンは伸縮性が大きく、繊維自体がゴムのように5~8倍も伸びるのです。

しかし、ゴムのようにすぐに戻るのではなく、ゆっくりと締め付けるような戻り方をする為、過度な締め付けを抑える事ができます。

それに加えダブルシリンダーは、ゴム糸ごと生地に編み込んでしまうシングルシリンダーとは違い、上下の針の間にゴム糸を通していく為、ゴムのストレスをより軽減できます。

※参考

旧式の編み機に使われる縄目模様を出す装置。

オルゴールのような仕組みで、出っ張ったピンが編み目の模様を切りかえる役割を果たします。

編目を綺麗に均一にし生地が浮くのを防ぐ為、下に引っ張りながら編んでいきます。現段階では全てのソックスが繋がっていて、この後に糸の処理や縫製加工をおこない、ソックスの形にしていきます。

筒状に編まれた靴下は、つま先が空いた状態の為、つま先を縫い合わせる専用のミシンに通し縫製し、完成です。

UESのショートソックスは、つま先縫いの前に刺繍の工程があります。

また、最終仕上げには水を通しタンブラー乾燥を行い、風合いを高めています。